Kontakt

Sie haben Fragen? Oder möchten zurückgerufen werden?

Mit unserem Online-Formular werden Ihre Fragen und Wünsche an den richtigen Ansprechpartner weitergeleitet.

Case Study – Zementwerk Hranice

Tschechischer Zementwerksbetreiber:

Mühlenventilator mit mangelnder Effizienz

„Wir wussten, dass der Ventilator nicht effizient läuft – aber wir hatten keine Ahnung, wie viel Energie er wirklich verschwendet.“

Mit diesem Satz eröffnete der technische Leiter des Zementwerks Hranice das erste Gespräch mit den Experten der Venti Oelde Gruppe. Die Zementfabrik in der Tschechischen Republik kämpfte schon länger mit auffällig hohen Betriebskosten bei einem zentralen Filterventilator – ein klassischer „Energiefresser“. Doch hinter dem hohen Energieeinsatz verbarg sich mehr als nur eine wirtschaftliche Belastung: In Zeiten wachsender Klimaziele und steigender CO2-Abgaben wurde klar, dass hier nicht nur Kosten, sondern auch unnötige Emissionen eingespart werden könnten. Der Kontakt des Werkes entstand durch die Suche nach einer Lösung für ihr Problem. Fündig wurde der technische Leiter bei dem örtlichen Vertreter der Venti Oelde Gruppe.

Was zunächst wie ein einzelnes Technikproblem erschien, entwickelte sich schnell zu einem umfassenden Optimierungsprojekt – mit dem Ziel, die Energieeffizienz deutlich zu steigern, die CO2-Bilanz zu verbessern und die Wettbewerbsfähigkeit langfristig zu sichern.

Ausgangssituation

Ein bedeutender Zementhersteller in der Tschechischen Republik hatte im Betrieb eines bestehenden Filterventilators erhebliche Effizienzprobleme festgestellt. Der eingesetzte Ventilator eines lokalen Herstellers erreichte im praktischen Einsatz nicht die prognostizierten Wirkungsgrade. Die Folge: überhöhte Energieverbräuche und daraus resultierende Betriebskosten. Ziel war es, auf Basis zweier Betriebspunkte – mit und ohne Rohmühle – die tatsächliche Leistungsaufnahme zu ermitteln und daraus fundierte Optimierungsschritte abzuleiten.

Zielsetzung

Bei den ersten Gesprächen via Teams stellten sich schnell zentrale Probleme des Kunden heraus. Weiter gab er den Experten der Venti Oelde Gruppe erste Rahmenparameter mit, die gewünscht wurden.

Das Projekt verfolgte vier zentrale Ziele:

| Deutliche Reduktion des Energieverbrauchs |

| Optimierung der Rohrführung und Peripherie |

| Prüfung der Möglichkeit der Beibehaltung des aktuellen Elektromotors |

| Beibehaltung des bestehenden Fundaments |

| Beibehaltung des bestehenden Fundaments |

| Beibehaltung des bestehenden Fundaments |

Letzteres stellte eine zusätzliche technische Herausforderung dar, da sich der neue Ventilator exakt an die vorhandenen Maße anpassen musste.

Lösung & Umsetzung

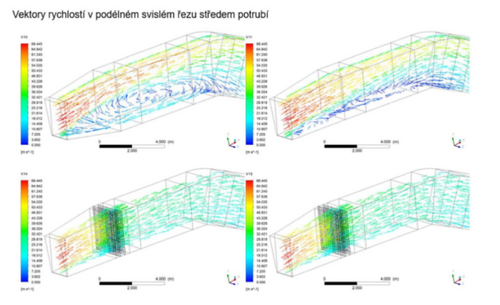

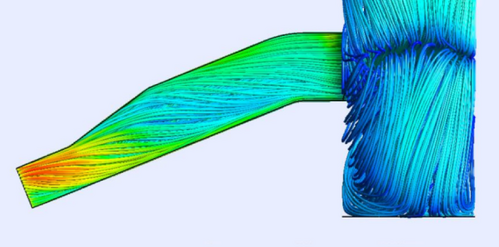

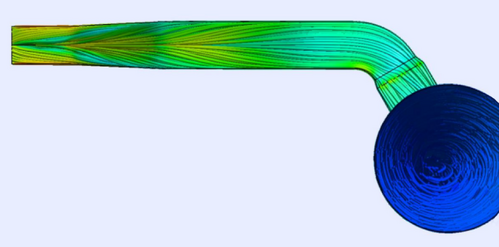

Nach umfangreichen Vor-Ort-Messungen durch Personal der Venti Oelde Gruppe wurde der gesamte Anlageteil mithilfe von CFD-Simulationen (Computational Fluid Dynamics) digital nachgebildet und kalkuliert.

Dabei zeigte sich:

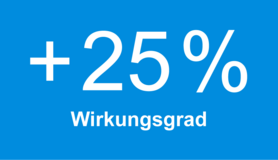

• Der alte Ventilator arbeitete mit einem Wirkungsgrad von nur 57 %

• Die aktuelle Rohrführung verursacht extrem starke Strömungsverluste

Venti Oelde entwickelte daraufhin einen neuen, auf die baulichen Gegebenheiten zugeschnittenen Ventilator. Gemeinsam mit einer überarbeiteten Rohrführung konnte die Anlageneffizienz in der Simulation deutlich gesteigert werden.

Energieeinsparung auf den Punkt gebracht

Betriebspunkt mit Rohmühle

alt: 1.071 kW/h

neu: 597 kW/h

Ersparnis: 474 kW/h → −44 %

Betriebspunkt ohne Rohmühle

alt: 557 kW/h

neu: 344 kW/h

Ersparnis: 213 kW/h → −38 %

Gesamtersparnis Stromverbrauch

→ 2.374.200 kWh pro Jahr

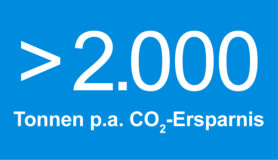

CO2-Einsparung (bei fossiler Stromerzeugung mit 0,9 kg CO2/kWh)

→ 2.137 Tonnen CO2 pro Jahr

✔ Rohrführung optimiert

✔ Simulierte Daten als belastbare Entscheidungsgrundlage

✔ Gesamtwirkungsgrad gesteigert: von 57 % auf 82 %

Wirtschaftlichkeit & ROI

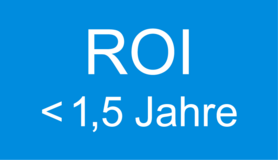

Bei einer angenommenen Betriebszeit von 6.000 Stunden pro Jahr und einem Strompreis von 0,10 €/kWh ergeben sich folgende jährliche Einsparungen:

mit Rohmühle (4.200 h)

474 kW × 4.200 h = 1.990.800 kWh → 199.080 €

ohne Rohmühle (1.800 h)

213 kW × 1.800 h = 383.400 kWh → 38.340 €

Gesamteinsparung ≈ 237.420 €/Jahr

Bei Projektkosten von ca. 350.000 € liegt die Amortisationszeit (ROI) bei unter 1,5 Jahren – ein herausragender Wert für die energieintensive Zementbranche.

Kundenentscheidung

Auf Basis der Daten, Simulationen und Wirtschaftlichkeitsberechnungen entschied sich der Kunde zügig für die Umsetzung. Der neue Ventilator befindet sich aktuell in der Fertigung am Stammsitz in Oelde. Die Auslieferung ist für Juli geplant, inklusive anschließender Montage und der begleitenden Effizienzmessung zur Validierung der berechneten Werte.

Fazit

Dieses Projekt zeigt, wie durch fundierte Analyse, simulationsgestützte Planung und maßgeschneiderte Technik nachhaltige Vorteile erzielt werden können.

Mit über 40 % Energieeinsparung, +25 Prozentpunkten Wirkungsgrad, einem ROI unter 1,5 Jahren und einer CO2-Ersparnis von mehr als 2.000 Tonnen jährlich ist diese Lösung ein Best-Practice-Beispiel für wirtschaftliche Effizienzsteigerung – und ein aktiver Beitrag zur Reduzierung industrieller Emissionen.

Fortsetzung folgt!