Kontakt

Sie haben Fragen? Oder möchten zurückgerufen werden?

Mit unserem Online-Formular werden Ihre Fragen und Wünsche an den richtigen Ansprechpartner weitergeleitet.

Gebläsetechnik macht moderne Zementwerke leistungsfähiger

Bessere Wirkungsgrade durch zweistufige Radialventilatoren mit bis zu 400 kW Antriebsleistung

Dass Flammen zur Entfachung einer optimalen thermischen Wirkung eine dosierte Luftzufuhr benötigen, wussten bereits die Schmiede im klassischen Altertum. Aber auch in modernen Zementwerken ist Feuer und Hitze bzw. thermische Energie ein funktionales und gesamtwirtschaftliches Kriterium des Produktionsprozesses. Der steigende Einsatz von Sekundärbrennstoffen führte hier zur Einführung neuer Brennertechnologien. Wie sich deren bereits hervorragende Gesamtwirkungsgrade und Leistungsbilanzen durch innovative Lufttechnik noch verbessern lassen, haben nun Ingenieure der Ventilatorenfabrik Oelde herausgefunden. Ihr Wissen verdanken sie der Auswertung spezifischer Betriebsdaten und der Finite-Elemente-Analyse.

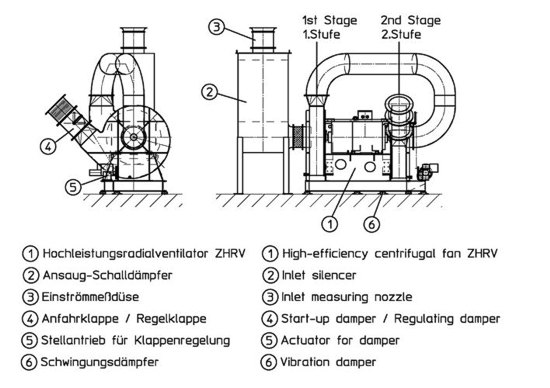

Obwohl es zunächst nicht wie ein spektakulärer Fortschritt anmutet, ist es dennoch eine echte Innovation, das Ergebnis systematischer Optimierungs- und Leistungssteigerungsmaßnahmen. Der Hintergrund: Die Luft- oder Sauerstoffzufuhr für die modernen Drehöfen in Zementwerken kann im Druckbereich zwischen 250 und 400 mbar mit „Standardlösungen“ nicht sinnvoll realisiert werden. Erst die Konzeption neuer zweistufiger Radialventilatoren (mit bis zu 400 kW Antriebsleistung, in Kompaktbauweise mit nur einem Motor sowie einem extrem vereinfachten Steuerungsaufwand) erschloss die erforderliche Flexibilität zur Anpassung an die technischen Gegebenheiten und Wirtschaftlichkeitsanforderungen in der Zementindustrie.

Für diese neue Gebläsetechnik entschieden sich weltweit bereits mehr als 100 der aktuell mit Modernisierungs- und Umweltschutzmaßnahmen befassten Zementwerke. Unmittelbar nach Veröffentlichung erster Ergebnisse aus den praktischen Erprobungen errang diese Technologie die Akzeptanz als „State of the Art“. Die innovativen Ofentechnologien zur besseren Nutzung sekundärer Brennstoffe gaben den Ausschlag dazu. Sie bieten höhere Energieausbeute mit geringerem Energieaufwand und größtmöglicher Umweltverträglichkeit. Doch bei genauerer Betrachtung zeigen sich die 400-mbar-Brenner erst richtig effizient in Kombination mit den neuen, zweistufigen Hochleistungsradialventilatoren.

Öknomisch ökologisch

Alternativbrennstoffe wie Altholz, Reifen, Plastikabfälle, Klärschlamm, Tierfett und -mehl gewinnen in der Zementindustrie zunehmend an Bedeutung. Durch den Einsatz von Abfällen als Sekundärbrennstoffe lassen sich nicht nur deren Wärmeinhalte nutzen und fossile Brennstoffvorkommen schonen. Darüber hinaus können zum Beispiel durch die Verwertung von Asche in Beton auch Roh- und Zuschlagmaterialien eingespart werden. Die Verbrennungsprozesse sind als reststoffarm anerkannt. Abfälle erfahren sowohl eine energetische als auch eine stoffliche Verwertung, und die Substituierung der Deponierung gilt als vorteilhaft. In verschiedenen Studien, auch durch das Umweltbundesamt, wurde ermittelt, dass der Sekundärbrennstoffeinsatz sogar im Hinblick auf den Klimaschutz positiv zu bewerten ist.

In Deutschland dürfen zum Beispiel Abfälle nicht mehr ohne vorherige thermische Behandlung deponiert werden. Diese Behandlung leisten Müllverbrennungsanlagen und Mitverbrennungsanlagen, wie Zementwerke. Es ergibt sich somit ein positiver Gesamteffekt, der in Kombination mit Zementwerken – aufgrund ihrer thermischen Wirkungsgrade – besonders hoch ausfällt.

Technologie-Effizienz

Die auf die stoffliche Verwertung von Sekundärrohstoffen zurückzuführende Primärenergieeinsparung in der Zementindustrie ist in den letzten Jahren stark angestiegen. Laut einschlägigen Untersuchungen wäre der Primärenergieverbrauch der Beton- und Zementwerke zusammen genommen heute ohne die stoffliche Verwertung von Sekundärrohstoffen um ca. 17 % höher. Dabei ist der Energiegehalt der beim Zementbrennen jährlich genutzten Sekundärbrennstoffe, also die energetische Verwertung von Abfallstoffen, nicht bewertet worden.

Durch die Vielzahl der zum Einsatz kommenden Sekundärbrennstoffe steigen allerdings die Anforderungen an die Prozesstechnologien immens. Trotz der Unsicherheit, inwieweit sich der Sekundärbrennstoff-Trend in den nächsten Jahren fortsetzen wird, reagierten die großen Ofenbauer hierauf mit zukunftsweisenden und umweltschonenderen Neuentwicklungen. Moderne Brenner gleichen in ihrem Erscheinungsbild den Raumschiffen futuristischer Kinofilme. Sie sollen feste, flüssige, staubförmige Stoffe und Vermischungen rückstandsfrei verbrennen können. Zur Erzeugung entsprechend straffer und gebündelter Flammen und zur Vermeidung von Temperaturspitzen durch außerhalb der Flamme verbrennender Partikel sind entsprechende Luftführungen, Luftkanäle sowie Luft generell bzw. entsprechend leistungsfähige Gebläse unverzichtbar.

Doch wie am Beginn dieser Reflexion bereits erwähnt, lassen sich die hierbei dienlichen hohen Drücke bei verhältnismäßig geringen Volumenströmen nicht mit Standard- oder Schubladenlösungen beherrschen. Denn die für die angepassten Luftströme und Drücke bis 430 mbar erforderliche Technik soll die im Dauerbetrieb vom Brenner benötigte Verbrennungsluft möglichst kostengünstig erzeugen bzw. liefern. Die Entwicklungsschritte von 200 mbar über zunächst 250, dann 300 bis heute auf 430 mbar Leistungsvermögen gestalteten sich über die Zeitmatrix sehr komplex. Kostenlastigkeit für die Produzenten, Variantenvielfalt möglicher konstruktiver Auslegungen und die Erprobung diverser Werkstoffe spielten beim Realisierungsprozess entscheidende Rollen. Finite-Elemente-Analysen in Kombination mit Messwerten aus dem Langzeitbetrieb unterschiedlicher Gebläse lieferten letztendlich die Basis für die Entwicklung und Produktion der neuen Luftaggregate. Deren Realverhalten unter den extremen Einsatzbelastungen war allerdings zum Zeitpunkt der Herstellung noch pures theoretisches Wissen und musste sich in praktischen Anwendungen behaupten bzw. bewähren. Doch es gelang:

Einfach ist besser

Herkömmliche Lösungsansätze, zum Beispiel mit Drehkolbengebläsen, erwiesen sich als regelungstechnisch zu anspruchsvoll und zu voluminös. Ventilatoren sind einfacher, kompakter, fertigungstechnisch mit modernen Anlagen wirtschaftlich günstig produzierbar, schwingungstechnisch beherrschbar, unproblematisch über Drehzahl und Klappen zu regeln und bieten eine stabile Kennlinie über weite Leistungsbereiche.

Venti substituiert so bisherige Zweistufengebläse mit Doppelmotorisierung sowie die

klassischen Drehkolbengebläse durch neue zweistufige Radialventilatoren mit mittig angeordnetem Zentralantrieb. Vorrangiges Ziel des Engineerings war neben der Betriebskosten- und Volumenreduktion die Erreichung höchster Betriebssicherheit – trotz der immens hohen Krafteinwirkungen und Belastungen. In Langzeiterfassungen gesammelte Betriebsdaten wurden daher zunächst in Kombination und Relation zu konstruktiv über Finite-Elemente-Analysen optimierte Bauteile, Wandstärken und Werkstoffkombinationen gesetzt. Danach galt es, über entsprechende Feldversuche die Grenzbereiche zwischen wirtschaftlich Wünschenswertem und funktional Notwendigem abzustecken. Das Ergebnis: Ein zentraler Regelmotor mit zwei Wellenenden, zwei Spiralgehäuse und zwei konstruktiv sowie werkstoffspezifisch optimierte Laufräder bilden nun die Basiseinheit der neuen Lüfteranlagen. Nicht nur kürzere Rohrleitungen und ein besserer Massenausgleich dank Schwingungsreduktion resultieren daraus. Weitere Vorteile entstehen über die stabile Kennlinie, die Vereinfachung von Steuerungs- und Regelungstechnik, den verringerten Platzbedarf sowie aus Kosteneinsparungen von nahezu 30 %. Die einbaufertig vorkonfigurierten Gebläse können je nach Erfordernis mit entsprechenden Schallschutzmaßnahmen geräuschgedämpft werden. Die kompakte Bauweise bleibt dabei erhalten.

Weltweit effektiv

Die Volumenströme zwischen 5.000 und 20.000 m³/h erzeugen langzeiterprobte Regelmotoren bis 400 kW. Sonstige Anpassungen an individuelle Kundenspezifikationen sind mithilfe des Venti-Modularsystems möglich. Landes- oder firmentypisch präferierte Leistungskomponenten vor Ort ansässiger Hersteller (Steuerungen, Regelungen, Frequenzumformer, Regelmotoren etc.) können gleichfalls – nach erfolgreicher Prüfung und konstruktiver Abstimmung – genutzt werden. Trotz der Flexibilität des Gesamtkonzeptes sind maximale Wirkungsgrade, minimale Kosten, Umweltschonung und ein ganzjähriger Dauerbetrieb zu gewährleisten. Denn Produktivität bzw. ergebnis- und qualitätsentscheidende Zuverlässigkeit (Prozesssicherheit) ist in allen Zementwerken auf unserem Globus oberster Grundsatz, dem auch alle technischen Aggregate unterliegen. Dass die Venti-Entwicklungen diesem Grundsatz entsprechen, scheint sich sehr schnell „herumgesprochen“ zu haben. Über 50 weitere, meist individuell modifizierte Installationen sind schon geordert und an weiteren Konfigurationen wird bereits gearbeitet.

Zusatzbemerkung: Die Ventilatorenfabrik Oelde GmbH, in der Kurzform als „Venti Oelde“ bekannt, ist kein „Newcomer“ in der Zementtechnik. Bei der Prozessgasführung leisten Radialventilatoren für die unterschiedlichsten Betriebsabschnitte und mit wechselnden Anforderungen an die Verfahrenstechnik zuverlässige Dienste. Auch hier sind Venti-Hochleistungsradialventilatoren seit vielen Jahren erfolgreich im Einsatz. Sie arbeiten als Reinluftventilatoren hinter Filtern und als Systemventilatoren in Verbindung mit Schwebegas-Wärmetauschern. Bei der Förderung von staubbeladenen Gasen erhöhen auf den Einsatzfall abgestimmte Verschleißschutzmaßnahmen die Standzeiten.